CÔNG NGHỆ KHUNG VỎ XE Ô TÔ ĐIỆN HIỆN TẠI VÀ XU THẾ PHÁT TRIỂN

Thứ ba, 04/02/2025, 08:53 (GMT+7)

Công nghệ khung vỏ xe ô tô điện đang được thiết kế và phát triển với mục tiêu tối ưu hóa tính năng vận hành, an toàn, và hiệu suất năng lượng. Do đặc thù của xe điện, khung vỏ xe có những yêu cầu khác biệt so với xe động cơ đốt trong truyền thống.

Các vật liệu truyền thống như thép và nhôm vẫn đang được sử dụng trong sản xuất khung vỏ xe điện, nhưng để tối ưu hóa hiệu suất và giảm trọng lượng, các vật liệu nhẹ hơn như hợp kim nhôm, sợi carbon, composite và thép siêu cường đang ngày càng được áp dụng. Những vật liệu này giúp giảm trọng lượng tổng thể của xe, qua đó tăng cường hiệu suất năng lượng và phạm vi di chuyển.

A. Yêu cầu đặc thù của khung vỏ xe điện

* Trọng lượng nhẹ: Xe điện cần khung vỏ nhẹ để tối ưu hóa hiệu suất và tăng phạm vi hoạt động. Vật liệu như nhôm, sợi carbon và thép cường lực nhẹ được ưu tiên sử dụng.

* Độ bền cao: Đảm bảo an toàn khi xảy ra va chạm, đặc biệt là bảo vệ pin - thành phần quan trọng nhất của xe điện.

* Khả năng chống ăn mòn: Pin xe điện dễ bị ảnh hưởng bởi môi trường khắc nghiệt, do đó khung vỏ phải được thiết kế chống ăn mòn tốt.

* Thiết kế khí động học: Giảm lực cản không khí để tiết kiệm năng lượng và cải thiện phạm vi hoạt động.

B. Vật liệu khung vỏ

Nhôm: Có đặc điểm nhẹ, bền và dễ tái chế. Được sử dụng phổ biến trong các mẫu xe cao cấp như Tesla Model S, Audi e-tron.

Sợi carbon: Siêu nhẹ và cực kỳ bền. Đắt tiền, thường dùng trong các dòng xe thể thao điện hoặc xe cao cấp.

Thép cường lực: Chi phí thấp hơn nhôm và sợi carbon. Dùng để gia cố các khu vực quan trọng như khung chịu lực hoặc bảo vệ pin.

Vật liệu composite: Là sự kết hợp của nhiều loại vật liệu, giúp tăng độ bền và giảm trọng lượng.

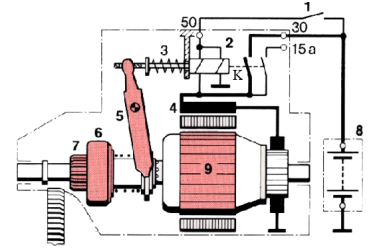

Hình 1. Vật liệu chế tạo khung vỏ

C. Thiết kế khung vỏ

Thiết kế khung vỏ là quá trình phát triển và tối ưu hóa cấu trúc khung và vỏ của một chiếc xe điện, nhằm đáp ứng các yêu cầu về hiệu suất, an toàn, trọng lượng, không gian và khả năng sản xuất. Khung vỏ không chỉ có chức năng chịu lực và bảo vệ các bộ phận quan trọng, mà còn phải tối ưu hóa để phù hợp với công nghệ và yêu cầu vận hành của xe điện.

Thiết kế nguyên khối (monocoque): Phổ biến trong các mẫu xe điện nhỏ gọn, tiết kiệm chi phí sản xuất.

Trong thiết kế khung vỏ nguyên khối, toàn bộ phần vỏ xe, bao gồm các phần thân xe, sàn và các bộ phận khác, được làm từ một khối vật liệu liên kết với nhau. Điều này khác với các thiết kế khung truyền thống, trong đó các bộ phận khung và vỏ được lắp ráp riêng biệt.

Nhiều mẫu xe điện hiện đại, chẳng hạn như Tesla Model S và Rivian R1T, đã áp dụng những nguyên lý của thiết kế khung vỏ nguyên khối hoặc thiết kế khung tích hợp, giúp tăng cường tính hiệu quả và an toàn

Thiết kế khung phẳng: Là một kiểu thiết kế cấu trúc, trong đó khung xe có dạng phẳng hoặc gần như phẳng, thay vì hình dạng khung gầm truyền thống với nhiều độ cong hoặc các lớp cấu trúc phức tạp. Thiết kế này đặc biệt hữu ích trong việc tối ưu hóa không gian và tăng cường hiệu suất cho xe điện.

Tích hợp khung pin vào cấu trúc khung xe để giảm trọng lượng và tăng độ cứng vững.

Ví dụ: Tesla sử dụng khung "Skateboard" để chứa pin dưới sàn xe.

D. Xu thế phát triển công nghệ khung vỏ xe ô tô điện

* Sử dụng vật liệu tiên tiến hơn

Vật liệu nhẹ hơn và bền hơn: Các hãng xe đang nghiên cứu vật liệu composite thế hệ mới và hợp kim nhôm-titan để giảm trọng lượng.

Vật liệu tái chế và thân thiện với môi trường: Do yêu cầu bảo vệ môi trường, vật liệu tái chế được ưu tiên sử dụng.

* Tích hợp pin vào khung vỏ

Xu hướng tích hợp pin trực tiếp vào cấu trúc khung xe thay vì đặt trong khung riêng biệt, giúp: Tăng độ cứng vững; Giảm trọng lượng tổng thể; Tăng khả năng chống va chạm.

* Thiết kế tối ưu khí động học: Thiết kế khung vỏ với hệ số cản gió thấp để tiết kiệm năng lượng. Các dòng xe như Mercedes EQS và Lucid Air đã đạt hệ số cản gió dưới 0.2, phá vỡ kỷ lục về hiệu suất khí động học.

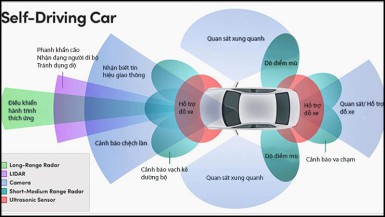

* Công nghệ sản xuất tự động hóa cao: Sử dụng robot và trí tuệ nhân tạo (AI) trong sản xuất khung vỏ để tăng độ chính xác và giảm chi phí. In 3D đang được nghiên cứu để chế tạo các chi tiết khung vỏ nhanh chóng và linh hoạt.

* Bảo vệ an toàn pin: Tăng cường các vùng hấp thụ năng lượng va chạm (crumple zones) xung quanh pin để bảo vệ khi xảy ra tai nạn. Nghiên cứu các hệ thống làm mát pin tích hợp vào khung xe để đảm bảo an toàn và hiệu suất.

* Cá nhân hóa thiết kế khung vỏ: Sử dụng công nghệ mô-đun cho phép khách hàng tùy chỉnh kiểu dáng và kích thước khung vỏ theo nhu cầu. Các mẫu xe điện đa dụng (SUV, crossover) ngày càng phổ biến nhờ khả năng linh hoạt của thiết kế.

Công nghệ khung vỏ xe ô tô điện đang chứng kiến những tiến bộ vượt bậc để đáp ứng nhu cầu vận hành, an toàn, và bảo vệ môi trường. Xu hướng sử dụng vật liệu nhẹ, thiết kế tích hợp pin, và tự động hóa sản xuất đang là trọng tâm phát triển. Trong tương lai, các cải tiến về khí động học, năng lượng tái tạo, và tái chế sẽ tiếp tục thúc đẩy sự hoàn thiện của công nghệ này, đóng góp vào sự phát triển bền vững của ngành công nghiệp ô tô.

.PNG)